技术文章

原来压缩空气对注塑行业如此重要!

压缩空气作为一种高品质动力源由于其具有储存性、流动性和适应于动力变化等优点,被日益广泛地用于国民经济各部门。但由于压缩空气中所含的水分、油分和粉尘等对其使用设备和生产产品的危害极大,因此,大大降低了使用压缩空气带来的效益。例如,对气动系统来说,压缩空气中的水分会造成部件锈蚀,油分能使橡胶密封件老化失效,粉尘会造成部件的磨损和通道的堵塞。据分析气动系统的故障停机80%以上是由此而引起的。

对工艺上应用压缩空气的各行业如化工、医药、食品、橡胶、纺织、喷漆、通信等气体污染的危害更不可低估。现代通信电缆必须充分干燥的压缩空气,否则在高频下绝缘无法保证信号的输送会受到严重影响。压缩空气的水和油会使喷漆、喷涂的质量下降,它还会使许多化工流程无法实行。至于医药食品行业对压缩空气进行净化处理就更有必要了。

显然,压缩空气的净化是指除去水分、油分和粉尘,使之达到一定的质量等级。因此压缩空气净化设备虽然只是一个辅助设备,却是压缩空气使用行业不可或缺的一个环节。一般来说根据压缩空气净化的需要,净化设备主要分为冷冻式净化设备(冷冻式干燥机)及吸附式净化设备(吸附式干燥机),这两类设备的主要功能是采用不同的方式去除压缩空气中的水分,还有一大类主要是分离式净化设备(过滤器),主要功能是去除压缩空气中的油分及粉尘。

在塑胶行业,像:鞋类模具、容器模具、塑木模具、管胚模具、航空模具、玩具模具、滚塑模具、服饰模具、汽摩模具、农具模具、建材模具、机电模具、包装模具、电子模具、家电模具、模具设计、模具销售、模具加工、高周波模具、工艺品模具、医用品模具、日用品模具、瓶子/瓶盖模具、其它模具等等都需要用到压缩空气。

压缩空气在塑胶行业是怎么运用的呢?

空气占有一定的空间,但它没有固定的形状和体积。在对密闭的容器中的空气施加压力时,空气的体积就被压缩,使内部压强增大。当外力撤消时,空气在内部压强的作用下,又会恢复到原来的体积。如果在容器中有一个可以活动的物体,当空气恢复原来的体积时,该物体将被容器内空气的压力向外推弹出来。这一原理被广泛应用在生产、生活中。

何为注塑成型(Injection molding)?

是指,受热融化的材料由高压射入模腔,经冷却固化后,得到成型品的方法。该方法适用于形状复杂部件的批量生产,是重要的加工方法之一。

注塑成型大致可分为以下6个阶段:

1、合模

2、注射

3、保压

4、冷却

5、开模

6、制品取出

(所述工艺反复进行,就可注塑生产出制品。)

当熔融树脂在磨具内流动时,要控制螺杆空压机的移速度,并在树脂充满模腔后用压力进行控制。

做模具时空压机少不了的,所谓模具,树脂料射入金属模型后的到具有一定形状的制品的装置。已成熔体的材料通过空气压缩机进入主流道,经分流道,浇口射入模腔内,经冷却后,将制品推出。而这一过程,压缩空气在模具的成品中充当不可或缺的角色。

在注塑工艺中,还有一个技术也是能够让压缩空气的作用非常重要。那就是气体辅助注塑成型技术。基本上所有用于注塑的热塑性塑料及一般的工程材料(如PS、HIPS、PP、ABS…)都适用于气辅技术。目前气辅技术广泛应用于各类塑胶产品上,例如:电视机、电冰箱、空调或音响外壳、汽车塑料产品、家电、日用品、玩具等。

气体辅助注塑成型技术原理

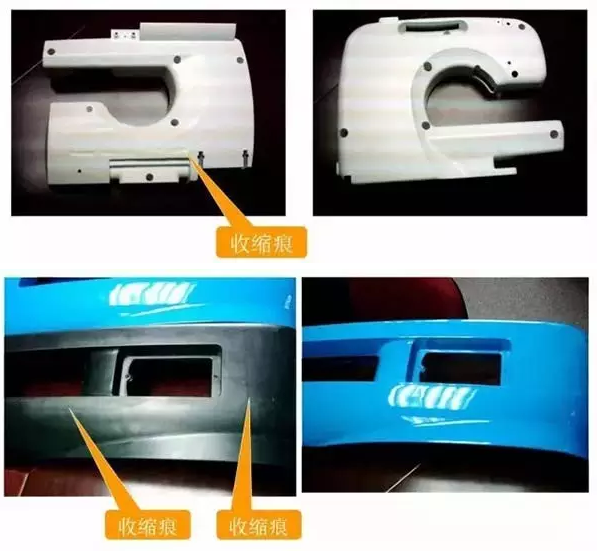

气体辅助注塑原理是把高压氮气经气辅主控制器(分段压力控制系统)直接注射入模腔内塑化塑料里,使塑件内部膨胀而造成真空,但仍然保持产品表面的外形完整无缺,减小产品表面的收缩、产品变形和翘曲,从而达到提高产品的质量,降低成本的目的。该技术采用压缩空气作为动力气体,对其洁净度的提出了非常高的要求。

洁净的压缩空气能够保证成品质量,气体辅助注塑技术的优点,有哪些?

1、节省塑胶原料,节省率可高达40%;

2、能够解决和消除产品表面收缩痕问题;

3、缩短产品的生产周期;

4、简化产品繁复的设计;

5、降低产品的内应力,使产品不变形;

6、降低模腔内的压力,使模具损耗减少和提高模具的工作寿命;

7、降低注塑机的锁模压力,可高达50%;

8、提高注塑机的工作寿命和降低耗电量。

推荐新闻